在長三角一體化的核心腹地,浙江嘉興正以前所未有的力度,將“數字化車間”作為制造業轉型升級的核心抓手,通過持續深入的技術開發與應用,為區域經濟的高質量發展注入澎湃動力。

一、 精準定位:數字化車間成為嘉興智造的核心引擎

嘉興,作為傳統的制造業重鎮,近年來面臨土地、勞動力等要素成本上升和產業升級的壓力。面對挑戰,嘉興市前瞻性地將發展智能制造、建設“未來工廠”體系作為主攻方向。其中,“數字化車間”作為連接自動化生產線與智能工廠的關鍵樞紐,成為技術開發與產業落地的重中之重。通過引入物聯網、大數據、人工智能、數字孿生等先進技術,對傳統車間進行全方位、全鏈條的數字化改造,實現了生產過程的透明化、管控的精細化與決策的智能化。

二、 技術開發驅動:構建“軟硬兼施”的協同創新體系

嘉興數字化車間的技術開發,并非簡單的設備升級,而是一個系統性的創新工程:

- 硬件層深度互聯:大力開發和應用智能傳感設備、工業機器人、AGV(自動導引車)、智能倉儲系統等,實現設備間的數據互通與協同作業,構建柔性自動化生產線。

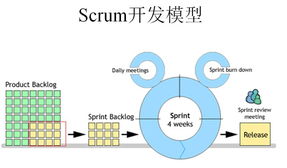

- 軟件層集成管控:重點開發與部署制造執行系統(MES)、高級計劃與排程系統(APS)、數據采集與監控系統(SCADA)等核心工業軟件。這些系統如同車間“大腦”,實現生產計劃、調度、質量、設備、物料等環節的精準管理與優化。

- 數據層價值挖掘:建立統一的數據平臺,對生產全流程產生的海量數據進行實時采集、匯聚與分析。通過開發預測性維護、工藝參數優化、能耗管理等模型,將數據轉化為指導生產、提升效率的寶貴資產。

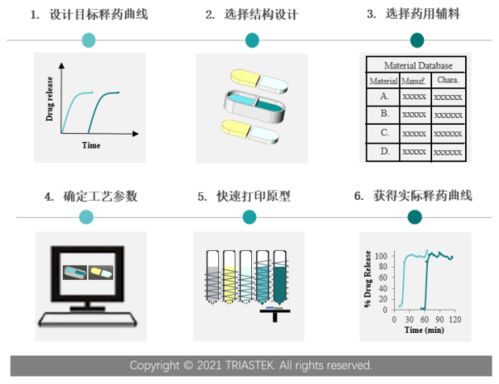

- 數字孿生技術應用:在部分領先企業,開始探索構建車間級的數字孿生體。通過對物理車間的虛擬映射,實現生產過程的可視化仿真、遠程監控與迭代優化,大幅縮短新產品導入周期和試錯成本。

三、 實踐成效:賦能制造業提質增效與模式創新

持續的技術開發已在嘉興結出碩果,顯著提升了制造業的發展質量:

- 生產效率飛躍:在汽車零部件、高端裝備、紡織服裝等優勢行業,數字化車間的應用使平均生產效率提升20%以上,產品不良率顯著降低。

- 運營成本優化:通過精準的物料管理和能源監控,大幅減少庫存與浪費,實現降本增效。

- 生產模式革新:支持大規模個性化定制成為可能,企業能夠快速響應市場變化,交付周期平均縮短30%。

- 產業生態集聚:數字化車間的建設需求,也帶動了本地工業互聯網平臺、系統集成商、軟件服務商等一批科技型企業快速成長,形成了良好的產業創新生態。

四、 展望未來:持續深化技術融合,邁向全面智能

面向嘉興數字化車間的技術開發將向更深層次、更廣領域邁進:

- 深化5G+工業互聯網融合:利用5G低時延、高可靠特性,支撐更廣泛的設備無線互聯和遠程精準控制。

- 強化人工智能深度應用:在視覺檢測、智能排產、故障診斷等領域深化AI算法開發,實現從“感知”到“認知”的智能決策。

- 推動產業鏈協同:推動數字化車間數據向上游設計、下游服務延伸,實現全產業鏈的協同設計與服務化轉型。

- 培育復合型人才:加強既懂制造工藝又精通數字技術的復合型人才引進與培養,為技術持續開發提供智力支撐。

浙江嘉興以數字化車間為突破口,通過系統性、持續性的技術開發,正有力推動制造業從“制造”向“智造”躍遷。這條以技術驅動產業升級的道路,不僅夯實了嘉興制造業的競爭優勢,也為長三角乃至全國制造業的高質量發展提供了寶貴的“嘉興樣本”。